Wussten Sie, dass unsachgemäß geprüfte elektrische Anlagen und Maschinen zu verheerenden Unfällen führen können? In Saarlouis nimmt die DGUV V3 Prüfung eine zentrale Rolle ein, um solche Risiken zu minimieren. Durch standardisierte Prüfverfahren nach DIN VDE 0105 und DIN VDE 0113 kann die Betriebssicherheit erheblich gesteigert werden.

Die DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen umfasst eine detaillierte Inspektion und Funktionsprüfung, die weit über eine einfache Sichtkontrolle hinausgeht. Bereits seit mehreren Jahrzehnten hat sich dieses Prüfverfahren bewährt und kontinuierlich weiterentwickelt. Studien zeigen, dass regelmäßige DGUV-Prüfungen die Unfallrate um bis zu 30 % senken können, was sowohl den Arbeitsschutz als auch die Betriebskosten positiv beeinflusst.

Die DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 in Saarlouis gewährleistet die Sicherheit und Funktionalität der Anlagen durch umfassende Inspektionen und Tests. Dies trägt erheblich zur Reduktion von Unfallrisiken und zur Sicherstellung der Betriebssicherheit bei.

DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 Saarlouis

Die DGUV V3 Prüfung ist unverzichtbar für die Sicherheit elektrischer Anlagen und Maschinen. In Saarlouis sorgen diese Prüfungen für die Einhaltung der Normen DIN VDE 0105 und DIN VDE 0113. Diese Prüfungen stellen sicher, dass alle Anlagen den gesetzlichen Anforderungen entsprechen und sicher betrieben werden können. Regelmäßige Inspektionen minimieren die Unfallgefahr und verbessern die Betriebssicherheit. Dadurch wird das Risiko von Ausfällen und teuren Reparaturen reduziert.

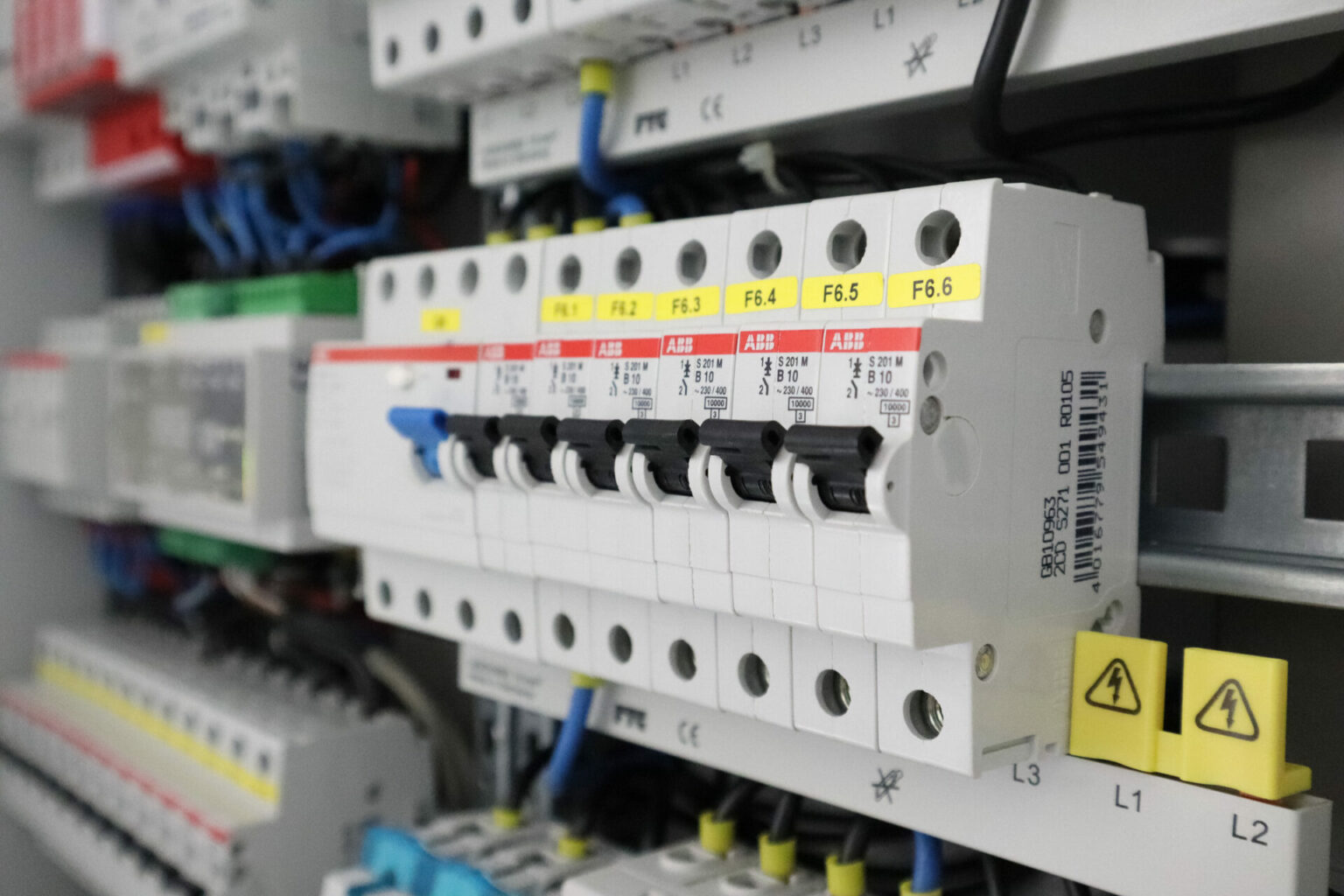

Die Prüfungen umfassen verschiedene Schritte. Erstens erfolgt eine Sichtprüfung aller Komponenten. Danach werden Schutzmaßnahmen und elektrische Verbindungen auf ihre Funktionalität getestet. Abschließend wird eine messtechnische Prüfung durchgeführt, um die einwandfreie Funktion zu gewährleisten. Hier einige Punkte, die geprüft werden:

- Isolation und Erdung

- Sicherheitsabschaltungen

- Schutzleiterwiderstand

Eine Tabelle zeigt die benötigten Inspektionsintervalle:

| Anlage | Prüfintervall |

|---|---|

| Wohngebäude | 4 Jahre |

| Gewerbegebäude | 1 Jahr |

Saarlouis legt großen Wert auf diese Prüfungen zur Gewährleistung der Sicherheit. Die Einhaltung der Normen schützt vor elektrischen Gefahren und sorgt für einen sicheren Betrieb. Daher sind regelmäßige Prüfungen unerlässlich. Vertrauen Sie auf erfahrene Fachkräfte für die Durchführung der DGUV V3 Prüfung.

Anforderungen der DIN VDE 0105 und DIN VDE 0113

Die DIN VDE 0105 und DIN VDE 0113 sind zentrale Normen für den sicheren Betrieb elektrischer Anlagen und Maschinen. Diese Normen legen spezifische Anforderungen und Prüfintervalle fest. Dadurch soll die Sicherheit sowohl für die Anwender als auch für die Betreiber gewährleistet werden. Ein Hauptaugenmerk liegt auf der Vermeidung elektrischer Unfälle. Regelmäßige Prüfungen sind daher unerlässlich.

Die DIN VDE 0105 befasst sich mit dem Betrieb elektrischer Anlagen. Hier stehen vor allem die Sicherheit und der Schutz vor elektrischen Schlägen im Vordergrund. Wichtig ist, dass alle Schutzmaßnahmen regelmäßig geprüft werden. Dazu gehört auch die Absicherung gegen Überlastung. Eine korrekt ausgeführte Isolierung ist ebenfalls ein Muss.

Die DIN VDE 0113 hingegen richtet sich speziell an Produktionsmaschinen. Hier müssen alle technischen Einrichtungen regelmäßig gewartet und geprüft werden. Dazu zählen auch die Steuer- und Regelungseinrichtungen. Ziel ist es, Gefahren für Bediener und Maschinen zu minimieren. Folgende Punkte sind besonders wichtig:

- Schutz gegen Berührung spannungsführender Teile

- Automatische Abschaltung im Fehlerfall

- Überprüfung der Sicherheitsfunktionen

Eine Tabelle zeigt die Unterschiede in Prüfintervallen:

| Anlagenart | DIN VDE 0105 | DIN VDE 0113 |

|---|---|---|

| Wohneinheiten | Alle 4 Jahre | Keine Angabe |

| Industrieanlagen | Jährlich | Alle 6 Monate |

Um den Anforderungen gerecht zu werden, sollten Betreiber qualifizierte Fachkräfte zur Prüfung beauftragen. Nur so kann eine maximale Sicherheit für alle Beteiligten gewährleistet werden. Zudem tragen regelmäßige Prüfungen zur Verlängerung der Lebensdauer der Anlagen bei. Investieren Sie in Sicherheit und vermeiden Sie unnötige Risiken.

Ablauf der DGUV V3 Prüfung in Saarlouis

Der Ablauf der DGUV V3 Prüfung in Saarlouis ist klar strukturiert, um maximale Sicherheit und Effizienz zu gewährleisten. Zunächst erfolgt eine gründliche Sichtprüfung aller elektrischen Komponenten. Diese Sichtprüfung dient dazu, erkennbare Mängel oder Schäden frühzeitig zu identifizieren. Anschließend folgt die Erprobung der Sicherheitsmaßnahmen. Dies umfasst unter anderem die Überprüfung der Schutzleiter und der Sicherheitsabschaltungen.

Nach der Sichtprüfung und der Erprobung der Sicherheitsmaßnahmen steht die messtechnische Prüfung an. Hier werden verschiedene elektrische Messungen durchgeführt, um die einwandfreie Funktion der Anlage sicherzustellen. Zu den wichtigsten Messungen gehören:

- Isolationswiderstand

- Schutzleiterwiderstand

- Durchgängigkeit der Schutzleiter

Im nächsten Schritt folgt die Funktionsprüfung. Hierbei wird die Anlage unter realen Betriebsbedingungen getestet. Diese Prüfung soll sicherstellen, dass alle Komponenten wie erwartet funktionieren. Außerdem werden eventuelle Mängel dokumentiert und bewertet. Falls notwendig, werden sofortige Korrekturmaßnahmen ergriffen.

Zum Abschluss erfolgt die Auswertung und Dokumentation der Prüfungsergebnisse. Diese werden in einem Prüfprotokoll festgehalten, das den Zustand der Anlage detailliert beschreibt. Das Prüfprotokoll ist ein wichtiger Nachweis für die Einhaltung der gesetzlichen Vorgaben. In Saarlouis sorgt der strukturierte Ablauf der DGUV V3 Prüfung für eine hohe Betriebssicherheit und minimiert das Risiko von Ausfällen. Regelmäßige Prüfungen schützen sowohl die Betreiber als auch die Nutzer der Anlagen.

Vorteile regelmäßiger Prüfungen

Regelmäßige Prüfungen elektrischer Anlagen und Maschinen bringen zahlreiche Vorteile mit sich. Sie tragen maßgeblich zur Erhöhung der Betriebssicherheit bei. Dadurch wird das Risiko von Unfällen und Ausfällen deutlich minimiert. Weiterhin sorgen regelmäßige Prüfungen dafür, dass alle gesetzlichen Anforderungen eingehalten werden. Das schafft Vertrauen bei Mitarbeitern und Kunden.

Ein wichtiger Vorteil ist die frühzeitige Erkennung von Mängeln. Durch regelmäßige Kontrollen können defekte Bauteile rechtzeitig identifiziert und ausgetauscht werden. Das verhindert gravierende Schäden und teure Reparaturen. Langfristig gesehen spart das Unternehmen dadurch viel Geld. Zudem wird die Lebensdauer der Anlagen verlängert.

Regelmäßige Prüfungen haben auch positiven Einfluss auf die Energieeffizienz. Defekte oder schlecht gewartete Anlagen verbrauchen oft mehr Energie als notwendig. Durch die Optimierung der Anlagen kann dieser zusätzliche Energieverbrauch reduziert werden. Dies führt zu Kosteneinsparungen und schont die Umwelt. Unternehmen profitieren von niedrigeren Energiekosten und einem höheren Beitrag zum Klimaschutz.

Zusätzlich stärken regelmäßige Prüfungen das Vertrauen in die Sicherheit der Arbeitsumgebung. Mitarbeiter fühlen sich sicherer und arbeiten effizienter. Ein sicheres Arbeitsumfeld trägt zur Zufriedenheit und Motivation der Mitarbeiter bei. Das kann auch die Produktivität erhöhen. Sicherheitszertifikate können zudem als Marketinginstrument verwendet werden.

Zu den vielen Vorteilen gehört auch die Einhaltung von Versicherungsbedingungen. Versicherer verlangen oft den Nachweis regelmäßiger Prüfungen. Das kann die Versicherungskosten senken. Die Einhaltung dieser Prüfauflagen reduziert das Haftungsrisiko für das Unternehmen. Zudem wird die Glaubwürdigkeit des Unternehmens gestärkt.

Eine Tabelle zu den häufigsten Prüfintervallen zeigt die Wichtigkeit der regelmäßigen Überwachung:

| Anlagenart | Prüfintervall |

|---|---|

| Wohngebäude | Alle 4 Jahre |

| Gewerbliche Anlagen | Einmal jährlich |

| Industrielle Maschinen | Alle 6 Monate |

Insgesamt sind regelmäßige Prüfungen ein unverzichtbarer Bestandteil eines jeden Sicherheitskonzepts. Sie tragen zur Betriebssicherheit und Effizienz bei und bieten vielfältige Vorteile. Unternehmen sollten daher immer auf die regelmäßige Überprüfung ihrer Anlagen achten. Das schützt nicht nur die Mitarbeiter, sondern auch das Unternehmen selbst.

Häufige Mängel und Probleme

Bei der Prüfung elektrischer Anlagen und Maschinen treten häufig wiederkehrende Mängel auf. Ein weit verbreitetes Problem ist die beschädigte Isolierung. Diese kann durch Abnutzung oder unsachgemäße Handhabung entstehen. Beschädigte Isolierungen erhöhen das Risiko von Kurzschlüssen und elektrischen Schlägen. Daher ist eine regelmäßige Überprüfung essentiell.

Ein weiteres häufiges Problem ist der mangelhafte Zustand der Erdungssysteme. Ohne eine ordnungsgemäße Erdung sind sowohl Menschen als auch Maschinen gefährdet. Eine unzureichende Erdung kann zu schweren Unfällen führen. Zudem kann die Funktionsweise der elektrischen Geräte beeinträchtigt werden. Regelmäßig gewartete Erdungssysteme schützen vor diesen Gefahren.

Auch defekte Schutzeinrichtungen stellen ein großes Risiko dar. Sicherungen und Fehlerstromschutzschalter müssen regelmäßig getestet werden. Defekte oder nicht mehr funktionsfähige Schutzeinrichtungen können im Ernstfall versagen. Dies kann zu Bränden oder schweren Verletzungen führen. Daher ist es wichtig, diese regelmäßig prüfen zu lassen.

- Beschädigte Isolierung

- Mangelhafte Erdung

- Defekte Schutzeinrichtungen

Fehlende oder unvollständige Dokumentation ist ebenfalls ein häufiges Problem. Ohne eine genaue Aufzeichnung der Wartungs- und Prüfhistorie können Mängel übersehen werden. Dokumentationslücken erschweren die Fehlerdiagnose und -behebung. Unternehmen sollten daher auf eine lückenlose Dokumentation achten. Diese erleichtert zukünftige Prüfungen und Wartungen.

Zudem gibt es oft Probleme mit veralteten Technologien und Bauteilen. Ältere Anlagen entsprechen häufig nicht mehr den aktuellen Sicherheitsstandards. Das erhöht das Risiko von Ausfällen und Unfällen. Eine regelmäßige Modernisierung und Anpassung an neue Normen ist daher ratsam. So kann die Betriebssicherheit langfristig gewährleistet werden.

Eine Tabelle zeigt typische Mängel und deren Konsequenzen:

| Mängel | Konsequenzen |

|---|---|

| Beschädigte Isolierung | Kurzschlüsse, elektrische Schläge |

| Mangelhafte Erdung | Unfälle, Funktionsstörungen |

| Defekte Schutzeinrichtungen | Brände, Verletzungen |

Abschließend lässt sich sagen, dass die frühzeitige Erkennung und Behebung häufiger Mängel entscheidend für die Betriebssicherheit ist. Regelmäßige Prüfungen und Wartungen sind hierbei unerlässlich. Unternehmen sollten auf qualifizierte Fachkräfte setzen. Dies gewährleistet nicht nur die Sicherheit, sondern auch die Einhaltung gesetzlicher Vorschriften.

Wichtige Erkenntnisse

- Beschädigte Isolierungen können Kurzschlüsse und elektrische Schläge verursachen.

- Mangelhafte Erdungssysteme erhöhen das Unfallrisiko erheblich.

- Defekte Schutzeinrichtungen müssen regelmäßig überprüft werden.

- Fehlende Dokumentation erschwert die Fehlerdiagnose und -behebung.

- Veraltete Technologien erfordern regelmäßige Modernisierungen.

Häufig gestellte Fragen

Warum ist die regelmäßige Prüfung der Erdung so wichtig?

Welche Folgen hat eine beschädigte Isolierung?

Wie oft sollten industrielle Maschinen geprüft werden?

Was passiert, wenn die Schutzeinrichtungen defekt sind?

Warum ist die Dokumentation so wichtig?

Fazit

Regelmäßige Prüfungen elektrischer Anlagen und Maschinen sind unerlässlich für die Sicherheit und Effizienz. Sie helfen, potenzielle Mängel frühzeitig zu erkennen und zu beheben. Zudem tragen sie wesentlich zur Verlängerung der Lebensdauer der Anlagen bei.

Für Unternehmen bedeutet das eine höhere Betriebssicherheit und geringere Kosten durch Schadensvermeidung. Qualifizierte Fachkräfte und eine gute Dokumentation sind dabei entscheidend. Daher solltest du auf regelmäßige Prüfungen stets großen Wert legen.