Wussten Sie, dass allein in Deutschland pro Jahr Milliarden von elektrischen Betriebsmitteln im Einsatz sind, die regelmäßig auf ihre Sicherheit überprüft werden müssen? In Konstanz sorgt die DGUV V3 Prüfung dafür, dass diese Betriebsmittel nach den strengen Vorgaben der VDE 0701 und VDE 0702 Normen getestet werden. Diese Prüfungen sind unerlässlich, um Unfälle zu vermeiden und einen reibungslosen Betrieb sicherzustellen.

Die Geschichte der DGUV V3 Prüfungen reicht zurück bis ins 20. Jahrhundert, als die ersten Normen zur elektrischen Sicherheit aufgestellt wurden. Konstanz hat sich in den letzten Jahrzehnten zu einem bedeutenden Prüfstandort entwickelt. Heutzutage tragen solche Prüfungen wesentlich zur Betriebssicherheit bei und bieten klare, standardisierte Verfahren, die Unternehmen helfen, sich auf ihren Kernbetrieb zu konzentrieren.

Die DGUV V3 Prüfung elektrischer Betriebsmittel in Konstanz ist eine gesetzlich vorgeschriebene Sicherheitsprüfung gemäß VDE 0701 und VDE 0702 Normen. Diese Prüfungen gewährleisten, dass elektrische Geräte sicher betrieben werden können, indem sie regelmäßig auf Funktionsfähigkeit und Sicherheit getestet werden, um Unfälle und Betriebsunterbrechungen zu vermeiden.

DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 Konstanz

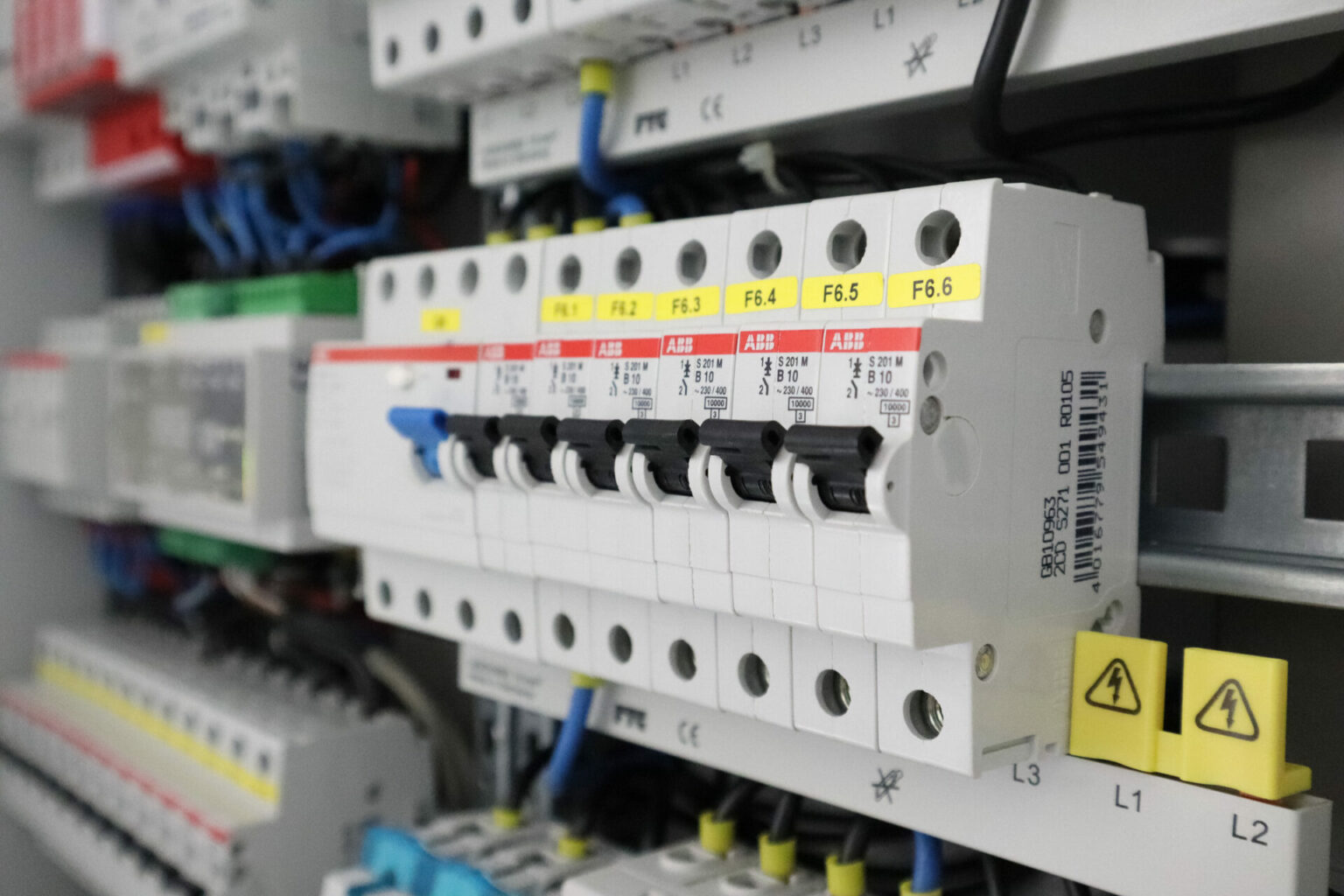

In Konstanz ist die DGUV V3 Prüfung eine wichtige Maßnahme zur Gewährleistung der Sicherheit elektrischer Betriebsmittel. Diese Prüfungen erfolgen nach den Normen VDE 0701 und VDE 0702. Die Normen regeln, wie elektrische Geräte auf Sicherheit und Funktionsfähigkeit überprüft werden. Regelmäßige Prüfungen helfen, Unfälle zu vermeiden. Sie sorgen dafür, dass Geräte sicher betrieben werden können.

Die Prüfkriterien beinhalten sowohl visuelle Inspektionen als auch messtechnische Kontrollen. Dabei werden diverse Sicherheitsaspekte überprüft, wie Isolationswiderstand und Schutzleiterverbindungen. Die folgenden Schritte sind typisch:

- Visuelle Inspektion auf äußerliche Schäden

- Messung des Isolationswiderstands

- Überprüfung der Schutzleiterfunktion

- Funktionsprüfung unter Betriebsbedingungen

Regelmäßige Prüfungen sind gesetzlich vorgeschrieben und tragen zur Unfallverhütung bei. Unternehmen in Konstanz und Umgebung lassen ihre elektrischen Betriebsmittel daher regelmäßig gemäß diesen Normen prüfen. Diese Prüfungen sichern nicht nur den Betriebsablauf, sondern auch die Gesundheit der Mitarbeiter.

Die Prüfprotokolle dokumentieren alle Ergebnisse und eventuelle Mängel. Diese Dokumentationen sind wichtig für die gesetzliche Nachweispflicht. Sie sind auch hilfreich bei der Planung weiterer Wartungsarbeiten. So bleiben alle elektrischen Geräte stets in sicherem Zustand. Die DGUV V3 Prüfungen sind somit ein zentraler Bestandteil betrieblicher Sicherheit.

Gesetzliche Grundlagen und Normen

Die gesetzlichen Grundlagen für die Prüfung elektrischer Betriebsmittel nach DGUV V3 und den VDE-Normen 0701 und 0702 sind klar definiert. Diese Normen stellen sicher, dass elektrische Geräte betriebssicher und funktionstüchtig sind. Unternehmen sind gesetzlich verpflichtet, regelmäßige Prüfungen durchzuführen. Diese Prüfungen dienen der Unfallverhütung und des Gesundheitsschutzes. Sie helfen, den sicheren Betrieb der elektrischen Anlagen zu gewährleisten.

Es gibt verschiedene Normen, die beachtet werden müssen. Zum Beispiel:

- VDE 0701: Reparatur und Wiederholungsprüfung

- VDE 0702: Wiederkehrende Prüfungen

- Betriebssicherheitsverordnung (BetrSichV)

- Berufsgenossenschaftliche Vorschriften (BGV A3)

Die Betriebsverantwortlichen müssen sicherstellen, dass die Prüfungen dokumentiert werden. Jede Prüfung muss festgehalten und Mängel müssen sofort behoben werden. Diese Dokumente sind wichtig für die Nachweispflicht und helfen bei der Planung von Wartungsarbeiten. Unternehmen, die diesen Vorschriften folgen, minimieren das Risiko von Unfällen. Das erhöht die Sicherheit am Arbeitsplatz erheblich.

Regelmäßige Schulungen und Fortbildungen sind notwendig, um auf dem neuesten Stand zu bleiben. Prüfungs- und Wartungsintervalle sind klar vorgegeben und müssen strikt eingehalten werden. So wird die Betriebssicherheit langfristig gewährleistet. Nur durch die Beachtung aller gesetzlichen Grundlagen und Normen kann ein sicherer Arbeitsablauf sichergestellt werden. Das ist ein wichtiger Bestandteil eines jeden Sicherheitskonzepts.

Vorbereitung und Durchführung der Prüfung

Die Vorbereitung für die DGUV V3 Prüfung beginnt mit einer sorgfältigen Planung. Alle elektrischen Betriebsmittel müssen katalogisiert werden. Danach wird ein Prüfplan erstellt. Diese Vorarbeit ist wichtig, um einen reibungslosen Ablauf zu gewährleisten. Sie stellt sicher, dass keine wichtigen Geräte übersehen werden.

Vor der eigentlichen Prüfung erfolgt eine Sichtprüfung. Dabei wird überprüft, ob es äußerlich sichtbare Schäden gibt. Solche Schäden können Kabelbrüche oder lockere Verbindungen sein. Die Sichtprüfung ist der erste Schritt der eigentlichen Prüfung. Sie hilft, offensichtliche Mängel frühzeitig zu entdecken.

Die Durchführung der technischen Prüfung erfolgt in mehreren Schritten. Dazu gehören Messungen des Isolationswiderstands und der Schutzleiterfunktion. Folgende Punkte müssen beachtet werden:

- Messung des Widerstands

- Überprüfung der Schutzleiter

- Funktionstest unter Betriebsbedingungen

Nach der erfolgreichen Prüfung wird das Ergebnis dokumentiert. Alle Daten werden in Prüfprotokollen festgehalten. Diese Protokolle sind für die rechtliche Nachweispflicht notwendig. Bei festgestellten Mängeln müssen diese unmittelbar behoben werden. So wird die Sicherheit der Betriebsmittel sichergestellt und Unfällen vorgebeugt.

Häufige Fehler und deren Vermeidung

Ein häufiger Fehler bei der DGUV V3 Prüfung ist die unzureichende Dokumentation der Prüfprotokolle. Ohne vollständige Dokumentation können wichtige Informationen verloren gehen. Das erschwert die Nachverfolgung und Klärung bei späteren Vorfällen. Um dies zu vermeiden, sollten alle Prüfergebnisse sorgfältig notiert werden. Auch kleinere Mängel dürfen nicht übersehen werden.

Ein weiterer Fehler ist das Übersehen äußerlicher Schäden während der Sichtprüfung. Beschädigte Kabel oder lockere Verbindungen können leicht übersehen werden. Hier hilft eine gründliche und aufmerksame Inspektion. Jeder sichtbare Schaden sollte sofort repariert werden. So werden größere Probleme vermieden.

Bei der technischen Prüfung passieren oft Fehler bei der Messung des Isolationswiderstands. Falsche Messgeräte oder unsachgemäße Verwendung können falsche Ergebnisse liefern. Die Geräte müssen regelmäßig kalibriert werden. Eine ordnungsgemäße Handhabung ist ebenfalls essentiell. Dadurch werden Messfehler minimiert.

Ein weiterer häufiger Fehler ist die Vernachlässigung regelmäßiger Prüfintervalle. Manche Unternehmen warten zu lange zwischen den Prüfungen. Das erhöht das Risiko von ungeplanten Ausfällen und Unfällen. Regelmäßige Prüfungen gemäß den vorgeschriebenen Intervallen sind unerlässlich. Sie sorgen für kontinuierliche Sicherheit.

Fehlende Schulungen des Prüfpersonals führen ebenfalls zu Fehlern. Unzureichend geschultes Personal erkennt Mängel möglicherweise nicht. Regelmäßige Fortbildungen sind hier wichtig. Sie stellen sicher, dass das Personal auf dem neuesten Stand bleibt. So wird die Qualität der Prüfungen gewährleistet.

Schließlich kommt es häufig vor, dass Mängel nicht umgehend behoben werden. Entdeckte Defekte müssen sofort repariert werden. Verzögerte Reparaturen können zu ernsthaften Problemen führen. Hier sollten Unternehmen schnell handeln. Das gewährleistet eine sichere Nutzung der Betriebsmittel.

Wartungsintervalle und Wiederholungsprüfungen

Wartungsintervalle für elektrische Betriebsmittel spielen eine zentrale Rolle zur Sicherstellung der Betriebssicherheit. Diese Intervalle werden durch verschiedene Normen und gesetzliche Regelungen vorgegeben. Eine regelmäßige Wartung hilft dabei, die Funktionstüchtigkeit der Geräte zu gewährleisten. Außerdem minimiert sie das Risiko von Ausfällen und Unfällen. So bleibt der Betrieb effizient und sicher.

Wiederholungsprüfungen sind ebenso wichtig wie die Wartungsintervalle. Diese Prüfungen müssen in bestimmten Zeitabständen durchgeführt werden. Typische Intervalle für Wiederholungsprüfungen können sein:

- Alle 6 Monate für Geräte in besonders gefährdeten Bereichen

- Alle 12 Monate für mobile Geräte

- Alle 24 Monate für fest installierte Geräte

Die Einhaltung dieser Intervalle ist gesetzlich vorgeschrieben und darf nicht vernachlässigt werden. Eine Nichtbeachtung kann schwerwiegende Folgen haben. Unternehmen, die diese Intervalle einhalten, tragen zur Sicherheit ihrer Mitarbeiter bei. Zudem wird so der Betrieb vor ungeplanten Ausfällen geschützt. Dies erhöht die Effizienz und Langlebigkeit der Geräte.

Während der Wiederholungsprüfungen wird eine gründliche Inspektion durchgeführt. Dabei werden alle sicherheitsrelevanten Aspekte überprüft. Auch kleinere Mängel sollten sofort behoben werden. Hierfür ist eine gute Dokumentation unverzichtbar. Sie erleichtert die Nachverfolgung und Planung weiterer Maßnahmen.

Regelmäßige Schulungen des Prüfpersonals sind ebenfalls entscheidend. Sie stellen sicher, dass das Prüfpersonal immer auf dem neuesten Stand ist. So wird die Qualität der Prüfungen gewährleistet. Unternehmen sollten daher in die Weiterbildung ihrer Mitarbeiter investieren. Das verbessert die Betriebssicherheit nachhaltig.

Wichtigste Erkenntnisse

- Regelmäßige Wartungsintervalle sind entscheidend für die Betriebssicherheit elektrischer Geräte.

- Wiederholungsprüfungen müssen in festgelegten Zeitabständen durchgeführt werden, um sicher zu bleiben.

- Gründliche Inspektionen während der Prüfungen helfen, kleine Mängel frühzeitig zu erkennen.

- Gute Dokumentation erleichtert die Nachverfolgung und Planung weiterer Maßnahmen.

- Schulungen des Prüfpersonals sind notwendig, um die Qualität der Prüfungen zu sichern.

Häufig gestellte Fragen

Was ist die DGUV V3 Prüfung?

Diese Prüfung stellt sicher, dass elektrische Geräte sicher und funktionsfähig sind. Regelmäßige Tests helfen, Unfälle zu vermeiden und die Betriebssicherheit zu gewährleisten.

Wie oft muss die DGUV V3 Prüfung durchgeführt werden?

Mobile Geräte sollten jährlich überprüft werden, während fest installierte Geräte alle 24 Monate einer Prüfung unterzogen werden müssen. Diese Intervalle gewährleisten eine konstante Sicherheit.

Welche Geräte fallen unter die DGUV V3 Prüfung?

Auch Bürogeräte wie Computer und Drucker müssen regelmäßig geprüft werden. Alle Geräte, die im Betrieb verwendet werden, fallen unter diese Regelung.

Was passiert, wenn Mängel während der Prüfung entdeckt werden?

Alle festgestellten Mängel werden dokumentiert und deren Behebung überwacht. Dies stellt sicher, dass die Betriebssicherheit schnellstmöglich wiederhergestellt wird.

Wer darf die DGUV V3 Prüfung durchführen?

Regelmäßige Schulungen und Weiterbildungen sind erforderlich, um die Qualifikation aufrechtzuerhalten. Nur so kann die Qualität und Sicherheit der Prüfungen gewährleistet werden.

Fazit

Die DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 in Konstanz ist unerlässlich für die Betriebssicherheit. Sie hilft, Unfälle zu vermeiden und die Funktionsfähigkeit der Geräte zu gewährleisten. Regelmäßige Prüfungen sowie eine gründliche Dokumentation der Ergebnisse tragen erheblich dazu bei, Risiken zu minimieren.

Mit klar definierten Wartungsintervallen und einem proaktiven Ansatz bei der Fehlervermeidung können Unternehmen ihre Betriebssicherheit kontinuierlich verbessern. Weiterbildung und Schulung des Prüfpersonals sind dabei ebenso entscheidend wie die rechtzeitige Behebung festgestellter Mängel. So stellen Betriebe sicher, dass alle elektrischen Geräte sicher und zuverlässig funktionieren.