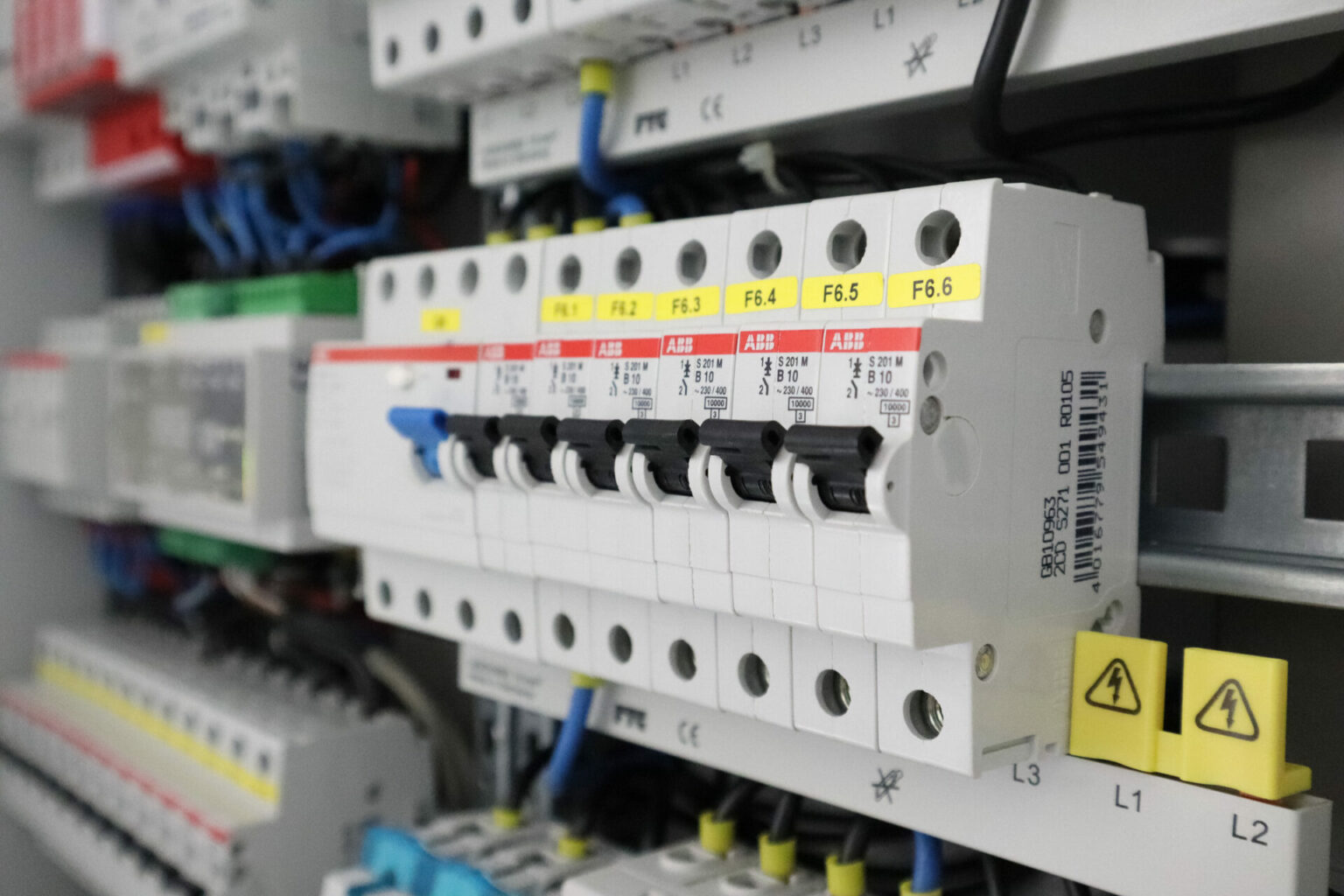

Wussten Sie, dass die regelmäßige Überprüfung elektrischer Betriebsmittel nicht nur gesetzlich vorgeschrieben, sondern auch entscheidend für die Sicherheit in Unternehmen ist? Die DGUV V3 Prüfung nach VDE 0701 und VDE 0702 spielt dabei eine zentrale Rolle. Im Oberbergischen Kreis ist die Einhaltung dieser Normen besonders wichtig, um Unfälle und Betriebsausfälle zu vermeiden.

Die DGUV V3 Prüfung historisch betrachtet, wurde als Reaktion auf steigende Unfallzahlen im Umgang mit elektrischen Geräten eingeführt. Gemäß VDE 0701 und VDE 0702 umfasst sie eine Vielzahl von Prüfungen, von Sichtkontrollen bis hin zu Messungen des Isolationswiderstands. Interessant ist, dass über 40% der elektrischen Unfälle durch mangelhafte Prüfungen verhindert werden könnten, eine beeindruckende Statistik, die die Bedeutung dieser Normen unterstreicht.

Die DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 im Oberbergischen Kreis gewährleistet die Sicherheit und Betriebssicherheit elektrischer Geräte. Diese Prüfungen minimieren Ausfallzeiten und verbessern den Arbeitsschutz, indem regelmäßige Inspektionen und Messungen durchgeführt werden, um potenzielle Gefahren frühzeitig zu erkennen und zu beheben.

DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 Oberbergischer Kreis

Die DGUV V3 Prüfung ist entscheidend für die Sicherheit in Unternehmen. Diese Prüfung untersucht elektrische Betriebsmittel auf ihre Gebrauchstauglichkeit und Sicherheit. Im Oberbergischen Kreis wird besonders darauf geachtet, dass alle Vorschriften eingehalten werden. Dies vermeidet nicht nur Unfälle, sondern gewährleistet auch den reibungslosen Betriebsablauf. Regelmäßige Prüfungen sind daher unerlässlich.

VDE 0701 und VDE 0702 sind Normen, die genaue Vorschriften für die Prüfungen elektrischer Geräte enthalten. Diese Prüfungen umfassen verschiedene Aspekte wie Sichtkontrollen und Messungen des Isolationswiderstands. Dabei wird sichergestellt, dass die Geräte sicher und funktionsfähig sind. Unternehmen müssen diese Prüfungen regelmäßig durchführen lassen. Dadurch werden auch gesetzliche Anforderungen erfüllt.

Ein typischer Prüfablauf könnte so aussehen:

- Sichtprüfung des Gerätes

- Messung des Schutzleiterwiderstands

- Prüfung der Isolationsfestigkeit

- Funktionsprüfung

- Dokumentation der Ergebnisse

Die regelmäßige Durchführung dieser Prüfungen kann viele Probleme verhindern. Laut Statistik könnten über 40% der elektrischen Unfälle durch ordnungsgemäße Prüfungen vermieden werden. Das zeigt, wie wichtig die Einhaltung dieser Normen ist. Unternehmen im Oberbergischen Kreis profitieren von einer sicheren Arbeitsumgebung. Außerdem vermeiden sie rechtliche Konsequenzen und mögliche Betriebsausfälle.

Wichtige Prüfkriterien und Messverfahren

Bei der DGUV V3 Prüfung sind die Prüfkriterien klar definiert. Zu den wichtigsten Kriterien gehört die Sichtprüfung. Dabei wird das Gerät auf offensichtliche Schäden untersucht. Risse, fehlende Teile oder andere äußere Mängel werden dokumentiert. Eine gründliche Sichtprüfung ist der erste Schritt für die weitere Untersuchung.

Ein weiterer wichtiger Teil der Prüfung ist die Messung des Schutzleiterwiderstands. Diese Messung stellt sicher, dass der Schutzleiter ordnungsgemäß funktioniert und einen sicheren Weg für den Strom bietet. Dies ist besonders wichtig für die Sicherheit der Benutzer. Die Messung erfolgt mit speziellen Messgeräten. Die Ergebnisse werden genau dokumentiert.

Die Isolationsprüfung ist ebenfalls ein zentraler Bestandteil. Hierbei wird geprüft, ob die Isolation der elektrischen Leitungen intakt ist. Eine schwache oder beschädigte Isolation kann zu Kurzschlüssen oder anderen Gefahren führen. Daher ist diese Messung unerlässlich. Nach der Isolationsprüfung wird die Funktionsprüfung durchgeführt.

Funktionsprüfungen überprüfen, ob das Gerät wie vorgesehen arbeitet. Diese Tests sind oft die letzten Schritte im Prüfprozess. Hier eine Übersicht der Schritte:

- Sichtprüfung

- Messung des Schutzleiterwiderstands

- Isolationsprüfung

- Funktionsprüfung

- Dokumentation

Jeder dieser Prüfungen hilft, die Sicherheit und Zuverlässigkeit elektrischer Betriebsmittel zu gewährleisten. Durch regelmäßige Überprüfungen können Unfälle effektiv vermieden werden.

Dokumentation und Auswertung der Ergebnisse

Die Dokumentation der Ergebnisse ist ein wesentlicher Bestandteil der DGUV V3 Prüfung. Alle Prüfungen müssen genau protokolliert werden. Dabei wird festgehalten, welche Tests durchgeführt und welche Werte gemessen wurden. Diese Dokumentation dient als Nachweis bei Audits und Inspektionen. Sie hilft auch, den Prüfprozess zu verbessern.

Die Auswertung der Ergebnisse spielt eine entscheidende Rolle bei der Sicherheitsbewertung. Anhand der erfassten Daten können Schwachstellen identifiziert werden. Wird eine Abweichung festgestellt, müssen sofortige Maßnahmen ergriffen werden. So kann zum Beispiel eine Reparatur oder der Austausch des Gerätes erforderlich sein. Die Auswertung ermöglicht es, frühzeitig auf mögliche Gefahren zu reagieren.

Ein typischer Prüfbericht könnte folgende Details enthalten:

- Gerätebezeichnung

- Datum und Uhrzeit der Prüfung

- Prüfername

- Prüfkriterien und Messergebnisse

- Bemerkungen und Empfehlungen

Durch eine gründliche Dokumentation und Auswertung können Betriebssicherheit und Effizienz erheblich gesteigert werden. Regelmäßige Überprüfungen und genaue Aufzeichnungen helfen, unerwartete Ausfälle zu verhindern. Unternehmen sollten sicherstellen, dass alle Prüfberichte sicher aufbewahrt werden. Das erleichtert die Nachvollziehbarkeit bei späteren Prüfungen. Eine kontinuierliche Überwachung ist der Schlüssel zu einem sicheren Arbeitsplatz.

Häufige Mängel und deren Behebung

Elektrische Geräte weisen oft ähnliche Mängel auf. Ein häufiger Fehler ist ein beschädigtes Netzkabel. Risse oder Brüche im Kabel können gefährlich werden und müssen sofort repariert werden. Ein einfach zu behebender Mangel, aber sehr wichtig. Das beschädigte Kabel sollte immer durch ein neues ersetzt werden.

Ein weiteres häufiges Problem ist die fehlerhafte Isolierung. Eine schwache Isolierung kann zu Kurzschlüssen führen. Diese sind nicht nur gefährlich, sondern können auch die Geräte beschädigen. Um dieses Problem zu beheben, muss die Isolierung erneuert werden. Eine regelmäßige Überprüfung kann dieses Risiko minimieren.

Lose oder beschädigte Steckverbindungen sind ebenfalls weit verbreitet. Dies kann zu einer schlechten Stromversorgung führen. Um dieses Problem zu lösen, sollten Steckverbindungen regelmäßig überprüft und bei Bedarf ausgetauscht werden. Das sorgt für eine stabile elektrische Verbindung. So kann der Betrieb reibungslos fortgesetzt werden.

Ein weiteres Beispiel ist der Verschleiß von Schaltern und Knöpfen. Diese Teile werden oft benutzt und können schnell abgenutzt sein. Ein defekter Schalter kann die Funktion des gesamten Geräts beeinträchtigen. Der Austausch dieser Teile sollte schnell erfolgen. Eine regelmäßige Wartung hilft, solche Probleme zu erkennen.

Korrosion an Anschlüssen und Klemmen kann ebenfalls ein Problem darstellen. Korrodierte Teile bieten keinen sicheren Stromfluss. Diese sollten gereinigt oder ersetzt werden. Eine gründliche Inspektion hilft, solche Probleme früh zu erkennen. Das erhöht die Lebensdauer der Geräte.

Hier sind die Maßnahmen zur Behebung der häufigsten Mängel:

- Austausch defekter Netzkabel

- Erneuerung der Isolierung

- Überprüfung und Austausch loser Steckverbindungen

- Regelmäßige Wartung von Schaltern und Knöpfen

- Reinigung oder Austausch korrodierter Teile

Bedeutung regelmäßiger Prüfintervalle

Regelmäßige Prüfintervalle sind entscheidend für die Sicherheit und Funktionalität elektrischer Betriebsmittel. Ohne diese Prüfungen können Geräte unbemerkt Defekte entwickeln. Diese Defekte könnten im schlimmsten Fall zu Unfällen führen. Regelmäßige Kontrollen helfen, solche Risiken zu minimieren. So bleibt die Arbeitsumgebung sicher.

Ein weiterer Vorteil besteht darin, dass frühzeitig erkannte Mängel meist kostengünstiger behoben werden können. Kleinere Probleme lassen sich leichter und schneller reparieren. Dadurch werden unnötige Ausfallzeiten vermieden. Auch die Lebensdauer der Geräte wird durch regelmäßige Wartungen verlängert. So spart man langfristig Geld.

Es gibt verschiedene Prüfintervalle, die je nach Gerät und Nutzung unterschiedlich sein können. Die Angaben hierzu finden sich oft in den Herstellerempfehlungen. Im Allgemeinen sollten folgende Intervalle eingehalten werden:

- Handgeräte: mindestens alle 12 Monate

- Stationäre Geräte: alle 4 Jahre

- Baugeräte: alle 3 Monate

Regelmäßige Prüfintervalle sind auch gesetzlich vorgeschrieben. Sie erfüllen wichtige Normen und Vorschriften. Ein Verstoß gegen diese Bestimmungen kann rechtliche Konsequenzen nach sich ziehen. Daher ist es im Eigeninteresse der Unternehmen, diese Intervalle genau einzuhalten. Ein gutes Managementsystem zur Überwachung hilft dabei.

Ein weiterer Punkt ist die Dokumentation der Prüfungen. Jedes Mal, wenn ein Gerät geprüft wird, müssen die Ergebnisse protokolliert werden. Diese Aufzeichnungen dienen als Nachweis und unterstützen zukünftige Prüfungen. Sie helfen auch, den Zustand und die Wartungshistorie der Geräte nachzuvollziehen. Dadurch wird die Verlässlichkeit der Geräte deutlich erhöht.

Wichtige Erkenntnisse

- Regelmäßige Prüfintervalle verhindern unbemerkte Defekte und erhöhen die Sicherheit.

- Früh erkannte Mängel sind kostengünstiger und schneller zu beheben.

- Verschiedene Prüfintervalle gelten für unterschiedliche Geräte und Nutzungen.

- Einhaltung der Prüfintervalle ist gesetzlich vorgeschrieben, um rechtliche Konsequenzen zu vermeiden.

- Dokumentation der Prüfungen verbessert die Nachvollziehbarkeit und Verlässlichkeit der Geräte.

Häufig gestellte Fragen

Warum sind regelmäßige Prüfintervalle wichtig?

Welche Geräte müssen nach DGUV V3 geprüft werden?

Wie oft sollten elektrische Geräte geprüft werden?

Wer darf die DGUV V3 Prüfungen durchführen?

Was passiert, wenn Mängel festgestellt werden?

Fazit

Die regelmäßige Prüfung elektrischer Betriebsmittel nach DGUV V3, VDE 0701 und VDE 0702 ist entscheidend für die Sicherheit am Arbeitsplatz. Sie verhindert potenzielle Unfälle und verlängert die Lebensdauer der Geräte. Unternehmen sollten die vorgeschriebenen Prüfintervalle stets einhalten, um gesetzliche Vorgaben zu erfüllen.

Die Dokumentation der Prüfergebnisse und das rasche Beheben von Mängeln sind ebenfalls von großer Bedeutung. Durch die Schulung von Fachkräften und den Einsatz richtiger Prüfverfahren kann die Betriebssicherheit erheblich gesteigert werden. Eine sichere Arbeitsumgebung ist somit langfristig gewährleistet.